L’Audi e-tron GT fait beaucoup parler d’elle en cette fin d’année. Elle représente un grand pas en avant pour Audi en se positionnant comme la sportive 100% électrique de la marque, et doit également être irréprochable côté technologie pour montrer qu’une Audi e-tron est un vrai véhicule d’Ingolstadt.

Seulement, dans cette période complexe, et plus généralement dans le développement d’un véhicule, un travail colossal est réalisé pour parfaire les choix en termes de production. Sans oublier que cette future sportive sera produite dans la même usine que l’Audi R8.

Prototype digital

Nous en avons déjà parlé, mais l’Audi e-tron GT est le premier modèle de la marque a avoir été dessiné entièrement de manière digitale. Les équipes en charge du design ont réalisé leur travail sur ordinateur ou via des plateformes de réalité virtuelle. Si cela paraît simple en 2020, c’est au contraire une petite révolution dans un monde automobile très attaché aux 5 sens.

Cette digitalisation ne s’est pas arrêtée à l’étape du design, les présentations et formations ont également été déployées sur ordinateur. Les employés en charge de la production de cette future sportive ont été entraînés via des casques de réalité virtuelle, avec une attention particulière à l’ergonomie et à l’optimisation.

Une production réfléchie en réalité virtuelle

Nous avons parlé de design et de formation, mais pour produire un véhicule, il faut une usine. Dans le processus de développement d’un nouveau modèle, les aspects liés à la production sont rapidement pris en compte, afin de s’assurer des capacités des usines mais également pour maîtriser les coûts.

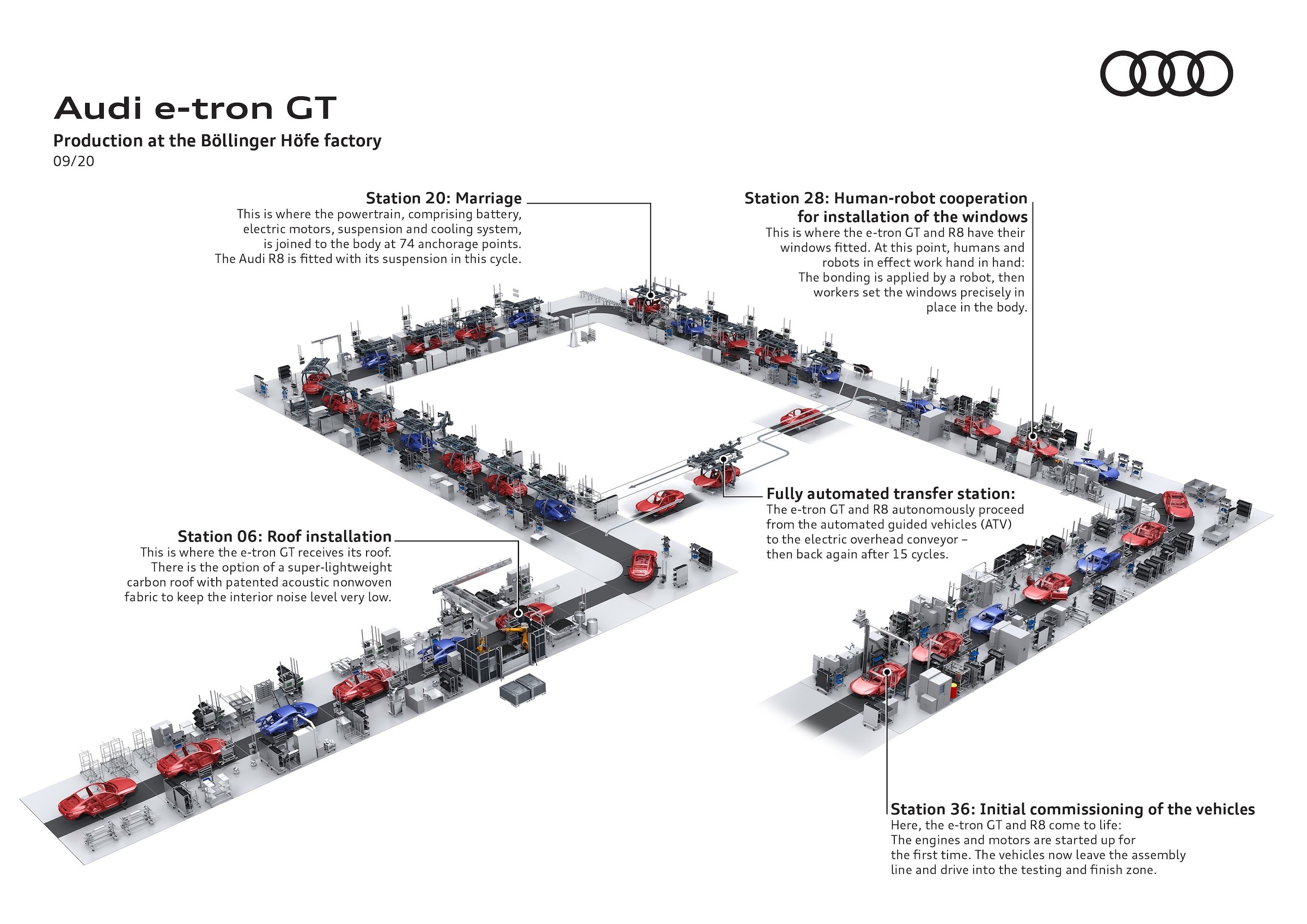

Pour la première fois dans le groupe Volkswagen, la production de l’Audi e-tron GT a été entièrement pensée de manière numérique. La première étape a consisté à scanner les bâtiments et chaînes de production de l’usine Böllinger Höfe à Neckarsulm. Grâce à un scanner 3D et un logiciel développé en interne, Audi a pu construire un plan 3D à l’échelle des 250 000 m2 de l’usine. Le logiciel est même capable de reconnaitre certains éléments comme les machines, les chariots ou les étagères, pour qu’ils puissent être déplacés virtuellement par la suite.

Grâce à cette maquette 3D modulable, les équipes en charge de la production ont pu se rencontrer virtuellement, à l’intérieur même de l’usine, pour créer les processus de fabrication et mettre en place les machines et éléments indispensable pour le travail des techniciens. En temps réel, les équipes ont pu tester de nombreuses solutions, sans passer par la coûteuse étape du prototype, et sans déranger le flux de travail quotidien de l’usine.

Ce travail a permis de créer toutes les procédures de travail et de lancer le chantier de l’usine Böllinger Höfe en une seule fois, déjà parfaite. Les différents éléments de logistique ont également été optimisés de manière digitale, sans avoir à investir massivement dans de nouvelles solutions souvent jetables une fois les tests terminés.

Paré pour le futur

Avec la crise mondiale du Coronavirus, la réalité virtuelle est un axe majeur de développement. Audi a frappé fort avec la préparation industrielle digitalisée de sa future e-tron GT. La marque annonce d’ailleurs que ce processus deviendra bientôt standard, permettant d’optimiser les coûts et les ressources environnementales.

Pour l’avenir, Audi travaille déjà sur l’optimisation des outils de réalité virtuelle en ajoutant des retours haptiques, voire même un retour d’information concernant le poids des éléments. Cela permettra d’améliorer encore l’ergonomie et le travail des techniciens qui produisent chaque jour nos véhicules préférés.

Photos : Audi AG

Laisser un commentaire