Bonjour à tous. Lorsqu’on est passionné d’automobile, on sait que le pneumatique participe largement aux performances d’une voiture. Seulement on est loin d’imaginer la technologie présente à l’intérieur de cet objet rond et noir qui s’use. Lorsqu’on m’a donné la possibilité de découvrir toute la fabrication d’un pneumatique, et même d’essayer d’en « construire » un, je n’ai pas hésité !

Alors d’abord, parlons de l’école du pneu Michelin. Un bâtiment avec quelques machines de fabrication, une belle exposition de tout le savoir-faire de la firme de Clermont-Ferrand, et quelques rappels historiques. L’entrée est évidemment bien gardée et seuls quelques chanceux ont la possibilité d’y entrer, et quelques autres de manipuler les instruments.

Seulement ce n’est pas terminé, malgré les formalités d’accès réglées, découvrir l’école du pneu Michelin nécessite un peu d’investissement et un bon sens du timing, car cette expérience se déroule en horaires décalés, hop, réveil à 4h pour un rendez vous sur place à 5h du matin, trois jours de suite, ça pique.

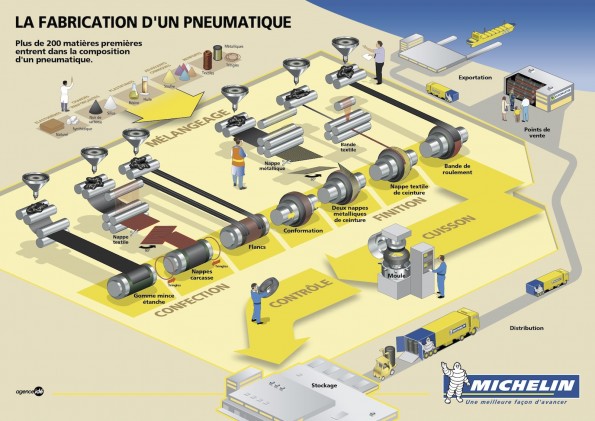

La première journée consiste a (re)découvrir la fabrication d’un pneu au sens large. Depuis le caoutchouc naturel jusqu’au produit fini. Cette industrie est loin d’être simple et sachez que pas moins de 200 composants différents sont utilisés dans un pneumatique. Il y a d’abord de nombreuses étapes de préparation, où l’on fabrique les différentes gommes, les nappes textiles, les nappes métalliques, les câbles, les moules, etc …

Voici un schéma synthétique de la fabrication d’un pneumatique. La préparation des différentes gommes se fait dans l’étape du mélangeage en haut à gauche, viennent ensuite l’étape de confection puis de finition dont je vais parler en détails, puisqu’elles m’ont occupé les deux derniers jours de cette école du pneu. Ensuite on cuit le pneu et on le contrôle avant de l’envoyer chez les revendeurs.

Passons aux choses sérieuses. Après une journée de découverte de la fabrication, il était temps pour moi de m’y coller. A l’école du pneu Michelin, nous intervenons sur deux étapes cruciales : la confection et la finition. Avant de commencer, je tiens a rappeler le pédigrée du pneumatique que j’ai pu fabriquer : il s’agit d’un Michelin Energy E3B1 en 155/80 R 13. C’est une ancienne dimension qui équipe notamment les Citroën C15 et qui est encore aujourd’hui très demandée.

Il faut savoir que c’est un des pneumatiques tourisme les plus simples à fabriquer, néanmoins confection + finition nécessitent la pose de 12 produits différents. Enfin sachez qu’aujourd’hui, l’ensemble des pneus 155/80R13 Energy E3B1 sont donc fabriqués à la main dans cette école du pneu.

1ère étape donc : la confection. Elle consiste a préparer ce que l’on appelle la carcasse (photo ci dessous à gauche). 8 Produits différents la composent, parmi eux la gomme intérieure qui permet l’étanchéité du pneu à l’air, la nappe carcasse textile, le bourrage tringle, les 2 tringles, quelques renforts ainsi que le flanc du pneumatique.

C’est à ce moment que j’ai compris tout le sens du mot manufacture. Poser ces différents éléments est complexe et nécessite de la technicité. Les premiers essais sont hésitants, parfois ratés, il y a bien sur des tolérances a respecter, des soudures complexes à réaliser, il faut appréhender et comprendre la machine, il ne faut pas se tromper dans les outils et dans les étapes. Sans que ça n’y paraisse la concentration est forte mais évidemment le moniteur est toujours là en cas de besoin.

Une fois la carcasse réalisée, on passe alors sur une autre machine pour commencer l’étape de confection. Cette fois on fabrique ce que l’on appelle le bandage (photo ci-dessous à gauche). 4 éléments différents sont posés : les nappes sommet de travail, une gomme de liaison et enfin la bande de roulement (c’est elle qui touche le sol et qui contient des sculptures).

Une fois de plus, c’est compliqué, cette fois les nappes sont métalliques et les soudures sont difficiles à réaliser. Quelques outils « Made by Michelin » sont là pour aider et finalement j’arrive à la dernière étape : la bande de roulement. Cette fois, mon bandage commence à ressembler à un pneumatique, même s’il ne possède aucune sculpture ni aucun marquage.

Arrive alors l’étape de vérification. Avec le moniteur les bandages sont largement inspectés pour déceler le moindre problème. Certains peuvent être corrigés, d’autres non. Évidemment en cas de doute le bandage est retiré, car je reprécise que ces pneumatiques sont ensuite revendus aux consommateurs.

Voici deux vidéos que j’ai pu prendre lors de la fabrication. La première présente le retournement du bourrage tringle : la machine vient retourner la gomme autour des tringles pour les entourer et créer la zone basse (endroit du pneumatique qui vient s’accrocher à la jante). La seconde présente la conformation du bandage, c’est la première étape de la confection : on gonfle légèrement la carcasse pour lui donner la forme du pneumatique et faciliter la pose des nappes de travail.

Durant les deux journées où j’ai pu fabriquer des pneumatiques, j’ai dû réaliser 4 ou 5 carcasses et un peu plus de bandages (les moniteurs mettent moins de 5 minutes pour réaliser la confection et la finition). C’est un exercice vraiment difficile mais très enrichissant pour se rendre compte de la complexité d’un pneumatique et de tout le savoir-faire de Michelin dans ce domaine.

Les bandages sont ensuite partis au four où ils reçoivent les sculptures de la bande de roulement ainsi que les marquages aux flancs grâce aux moules de cuisson. Il sont finalement revérifiés entièrement avant de partir en clientèle. L’histoire ne dit pas si les pneumatiques que j’ai fabriqué ont passé l’ultime étape.

Ces 3 jours de découverte de la fabrication se sont terminés dans les ateliers compétition où j’ai pu voir les pneus de Formule-E ou LPM1 en pleine fabrication. Ici on ne parle plus de 12 composants pour la carcasse et le bandage ai moins le double et une précision bien plus grande. J’ai vraiment beaucoup apprécié ces journées où on se rend vraiment compte de la complexité d’un pneumatique, finalement cet objet rond et noir possède bien des secrets et après ce stage on le voit différemment.

Si l’envers de décor du pneumatique vous intéresse et que vous voulez en découvrir davantage, Michelin a mis en ligne un site complet et très pédagogique : Tout sur le pneu. Toutes les étapes de la fabrication du pneu sont décrites dans une vidéo et vous retrouverez davantage d’éléments sur la confection et la finition. Enfin si vous passez par Clermont-Ferrand ou ses environs l’Aventure Michelin est également ouverte toute l’année. Ici vous découvrirez l’historique de la marque de Bibendum ainsi que l’ensemble du savoir faire de cette entreprise.

J’espère que ce reportage vous à plu. N’hésitez pas à partager cet article sur les réseaux sociaux. A très vite.

Laisser un commentaire